冲压车间RFID物流跟踪系统案例所属行业:汽车、智能制造

某某冲压车间RFID物流跟踪系统案例解决问题:通过将RFID电子芯片与冲压车间物流货架的绑定,实现冲压零件的下线装箱信息自动绑定,包括车型、零件名称、装箱数量、生产日期、下线时间等,并在冲压零件进行出入库时,自动更新库存,实时进行防错处理,并可利用RFID手持设备进行在库零件的盘点,核对实时盘点数据与库存统计数据的一致性,实现账、物信息的统一。

应用技术频段范围:超高频UHF

某某冲压车间RFID物流跟踪系统案例简介及影响力摘要:冲压是汽车生产的龙头工艺。作为某某公司的开路先锋,冲压车间承担了原材料卷料、板料的存放;卷料的开卷剪切等等功能,其中最为重要的是各种大、中、小型冲压零件的冲压生产,而冲压零件从下线到入库到出库整个流程的运转直接关系着了整个冲压车间的生产效率。

传统的管理手段在库存管理和业务点的流转监管方面存在数据不透明、不实时,且存在人为出错的可能,数据真实性难以得到保证,进出库管理成本高,效率低,迫切需要某某冲压车间RFID物流跟踪系统引进先进技术,对整个零件生产从冲压下线到出库整个流程的高度自动化管理。

基于RFID技术的冲压车间物流追踪系统,充分利用RFID的先进性、可靠性及远距离、多标签同时识别的特性,将电子芯片与运输零件货架身份的绑定,在各物流关键节点部署采集设备,实现零件在整个物流流转过程中的全流程追踪,在提高某某车间作业效率,降低出错率,减少人力成本方面具有突出意义。

某某冲压车间RFID物流跟踪系统案例介绍:

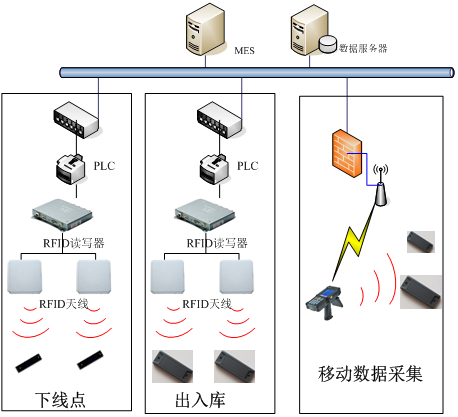

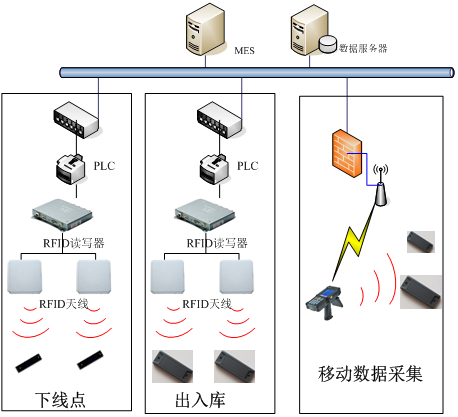

通过某某冲压车间的实际需求调研,基于RFID技术的冲压车间物流跟踪系统建设按照功能划分主要包括下线子系统、入库子系统、出库子系统,系统网络拓扑结构如下图所示。

下线系统

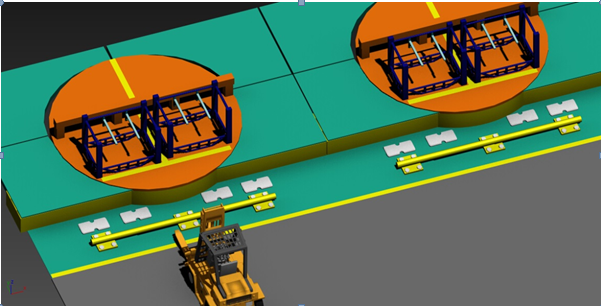

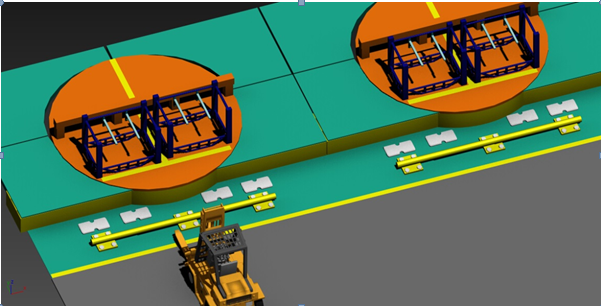

某某冲压车间RFID物流跟踪系统下线工位将冲压出来的零件装满货架,启动转盘旋转至叉车可操作端,叉车叉取装备零件的货架后,将会退出进行入库作业。在退出的过程中, RFID电子标签将进入下线工位采集点的可读取区域,读写器读取货架上的RFID电子标签信息,并将信息传输给后台系统,冲压车间RFID物流跟踪系统后台系统将完成此批冲压零件与芯片信息的绑定,完成基础数据的建立。

出入库系统

叉车执行货架的出入库,在行经仓库大门口时,由RFID读写器读取到叉车上所有货架的电子芯片信息,并上传给福特冲压车间RFID物流跟踪系统后台系统,后台系统根据电子标签信息获取到绑定的零件信息,并完成对应物资的出入库流程,并实时更新福特冲压车间RFID物流跟踪系统库存。

某某冲压车间RFID物流跟踪系统应用案例的亮点:

1.不同的车型、 不同的组成零件,流转用的货架是不一样的,冲压车间RFID物流跟踪系统解决了冲压车间货架种类繁多、结构各异的难题,实现了货架标签安装标准化、采集设备部署标准化以及作业流程标准化的管理目标,在不改变原有作业流程的基础上,实现了RFID技术的无缝融合;

2.冲压车间因其自身的业务特点和特有的工艺流程,基于RFID技术的物流跟踪系统并没有更多可供参考和借鉴的应用案例,冲压车间RFID物流跟踪系统项目在实施时克服这些问题,在满足本项目应用需求的同时,为同类型RFID应用提供了较好的参考意义;

3.生产制造系统对信息技术的可靠性提出了近乎苛刻的要求,RFID一贯保证的95%以上的识别率是不能被接受的,冲压车间物流跟踪系统在项目立项阶段就对RFID定位到99.99%的识别率,并在整个项目实现阶段始终以此为准则,最终通过硬件选型、方案设计、软件架构、系统冗余等综合技术,一经上线就达到了近乎100%的识别率,得到了集成方和用户方的一致认可。

某某冲压车间RFID物流跟踪系统案例解决问题:通过将RFID电子芯片与冲压车间物流货架的绑定,实现冲压零件的下线装箱信息自动绑定,包括车型、零件名称、装箱数量、生产日期、下线时间等,并在冲压零件进行出入库时,自动更新库存,实时进行防错处理,并可利用RFID手持设备进行在库零件的盘点,核对实时盘点数据与库存统计数据的一致性,实现账、物信息的统一。

应用技术频段范围:超高频UHF

某某冲压车间RFID物流跟踪系统案例简介及影响力摘要:冲压是汽车生产的龙头工艺。作为某某公司的开路先锋,冲压车间承担了原材料卷料、板料的存放;卷料的开卷剪切等等功能,其中最为重要的是各种大、中、小型冲压零件的冲压生产,而冲压零件从下线到入库到出库整个流程的运转直接关系着了整个冲压车间的生产效率。

传统的管理手段在库存管理和业务点的流转监管方面存在数据不透明、不实时,且存在人为出错的可能,数据真实性难以得到保证,进出库管理成本高,效率低,迫切需要某某冲压车间RFID物流跟踪系统引进先进技术,对整个零件生产从冲压下线到出库整个流程的高度自动化管理。

基于RFID技术的冲压车间物流追踪系统,充分利用RFID的先进性、可靠性及远距离、多标签同时识别的特性,将电子芯片与运输零件货架身份的绑定,在各物流关键节点部署采集设备,实现零件在整个物流流转过程中的全流程追踪,在提高某某车间作业效率,降低出错率,减少人力成本方面具有突出意义。

某某冲压车间RFID物流跟踪系统案例介绍:

通过某某冲压车间的实际需求调研,基于RFID技术的冲压车间物流跟踪系统建设按照功能划分主要包括下线子系统、入库子系统、出库子系统,系统网络拓扑结构如下图所示。

冲压车间RFID物流跟踪系统网络拓扑结构

下线系统

某某冲压车间RFID物流跟踪系统下线工位将冲压出来的零件装满货架,启动转盘旋转至叉车可操作端,叉车叉取装备零件的货架后,将会退出进行入库作业。在退出的过程中, RFID电子标签将进入下线工位采集点的可读取区域,读写器读取货架上的RFID电子标签信息,并将信息传输给后台系统,冲压车间RFID物流跟踪系统后台系统将完成此批冲压零件与芯片信息的绑定,完成基础数据的建立。

冲压车间RFID物流跟踪系统-下线系统

出入库系统

叉车执行货架的出入库,在行经仓库大门口时,由RFID读写器读取到叉车上所有货架的电子芯片信息,并上传给福特冲压车间RFID物流跟踪系统后台系统,后台系统根据电子标签信息获取到绑定的零件信息,并完成对应物资的出入库流程,并实时更新福特冲压车间RFID物流跟踪系统库存。

冲压车间RFID物流跟踪系统-出入库系统

某某冲压车间RFID物流跟踪系统应用案例的亮点:

1.不同的车型、 不同的组成零件,流转用的货架是不一样的,冲压车间RFID物流跟踪系统解决了冲压车间货架种类繁多、结构各异的难题,实现了货架标签安装标准化、采集设备部署标准化以及作业流程标准化的管理目标,在不改变原有作业流程的基础上,实现了RFID技术的无缝融合;

2.冲压车间因其自身的业务特点和特有的工艺流程,基于RFID技术的物流跟踪系统并没有更多可供参考和借鉴的应用案例,冲压车间RFID物流跟踪系统项目在实施时克服这些问题,在满足本项目应用需求的同时,为同类型RFID应用提供了较好的参考意义;

3.生产制造系统对信息技术的可靠性提出了近乎苛刻的要求,RFID一贯保证的95%以上的识别率是不能被接受的,冲压车间物流跟踪系统在项目立项阶段就对RFID定位到99.99%的识别率,并在整个项目实现阶段始终以此为准则,最终通过硬件选型、方案设计、软件架构、系统冗余等综合技术,一经上线就达到了近乎100%的识别率,得到了集成方和用户方的一致认可。

4000119669

4000119669

微信公众号

微信公众号 微信扫一扫咨询客服

微信扫一扫咨询客服 川公网安备 51010402000305号

川公网安备 51010402000305号